�E��C��R�W����0.25�i�鎭�d�l�j����0.2�iWSC�d�l�j�ɒጸ

�E�u�O�ʓ��e�ʐρm�u�n�v(���̂�^���ʂ��猩���Ƃ��̖ʐ�)��1.247�i�鎭�d�l�j����1.23�iWSC�d�l�j�ɒጸ

�E�u��C��R�v�i��C��R�W���ƑO�ʓ��e�ʐς��|�������l�j�͗鎭�d�l���ጸ

���l�[�`�[���̍ő�̓����́u�������̂͂��ׂĎ��������ł���v���Ƃ��|���V�[�Ɋ������Ă��邱�Ƃɂ���܂��B

1991�N�̃v���W�F�N�g�����������A���i���w�����đg�ݍ��킹��̂ł͂Ȃ��A���쐻�i�̊J���ɂ�������Ă��܂����B

���i�̑����͊w��������v���삵�Ă��܂��B�Z�p�͌����ړI�ɁA�ϋɓI�Ɋ�Ƃɋ��͂��˗����A�w�������������ƂŃu���[�N�X���[��}���Ă��܂����B�w���̎{�݂ł͐���ł��Ȃ��u���[�L���i�A�z�C�[����T�X�y���V�����̃V���b�N�A�u�\�[�o�i�^�C������`���͂��ɏՂ��镔�i�j�Ȃǂɂ��Ă��A�w�����g�Őv����Ƃɐ�����˗�����Ƃ��������Ŋ������Ă��܂��B

�uKIT Golden Eagle 5�v��2011�N�Ɋ������A��N�鎭�ōs�Ȃ�ꂽ���ێ����ԘA��

�iFIA�j���F�̐��E�ō���̃\�[���[�J�[���[�X�u�\�[���[�J�[���[�X�鎭2012�v�ł̓\�[���[�J�[�̎��p����ڎw��4�֎ԗ��̍��ۋK�i�u�I�����s�A�N���X�v�ŏ��D�����Ă��܂��B

���l�[�`�[���͍��ۋK�i�ł���I�����s�A�N���X�̊J����������A���E���ւ̏o����Ă��܂����B�uWorld Solar Challenge 2013�v�̎ԗ��K���ɍ��킹�邽�߂ɁuKIT Golden Eagle 5�v��S�ʓI�ɍ�蒼���A�Z�p�́E�`�[���͂����コ���A���E�֒��킷�鏀���𐮂��܂����B

�\�[���[�J�[���[�X�鎭2012�v�I�����s�A�N���X�ŏ��D��

�uKIT Golden Eagle 5�v�̓���

���[�^�[��{�f�B�ɂ�����܂Ŏ���B�w�A�h���C���[�������x�̓d�́i��1000W�j�ŁA

�I�[�X�g�����A�嗤�c�f3000km�ώ���62km/h�A6���Ԃł̊�����ڎw���Ă��܂��B

2012�N�́u�鎭�d�l�v��2013�N�́uWorld Solar Challenge�d�l�v�i�ȉ��uWSC�d�l�v�j�Ƃ̎�ȉ��P�_�͉��L�̂Ƃ���ł��B

���l�[�\�[���[�J�[�v���W�F�N�g��2005�N���烂�[�^�[�����삵�Ă��܂��B

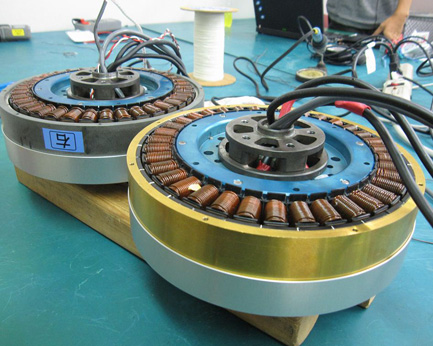

�uKIT Golden Eagle 5�v�͑O��2�ւɊw�����g�Őv�E���삵���C���z�C�[�����[�^�𓋍ڂ��Ă��܂��B�v���W�F�N�g�ł́u���Z�ɏ��ɂ͑��`�[�����g���Ă���s�̕i���z������̂����Ȃ���Ȃ�Ȃ��v�Ƃ����l������uWorld Solar Challenge�v�o��̂��߂Ƀ��[�^�[�����炽�ɐv���삵�܂����B����WSC�d�l�ō��ꂽ���[�^�[�̃G�l���M�[�ϊ������i�d�C�G�l���M�[����@�B�G�l���M�[�ւ̕ϊ������j�͎s�̕i�̍����\���[�^�[��95�����z����A97.5����B�����Ă���A�d�C�G�l���M�[�̂قƂ�ǂ͂ɕϊ����Ă��܂��B�i�鎭�d�l��92���j

�uWorld Solar Challenge 2013�v�͂���܂Ŗ��l�[�`�[�����o�ꂵ�Ă����u�\�[���[�J�[���[�X�鎭�v�Ƃ͎ԗ��K�����قȂ邽�߃{�f�B�̌`���ύX����K�v������܂����B

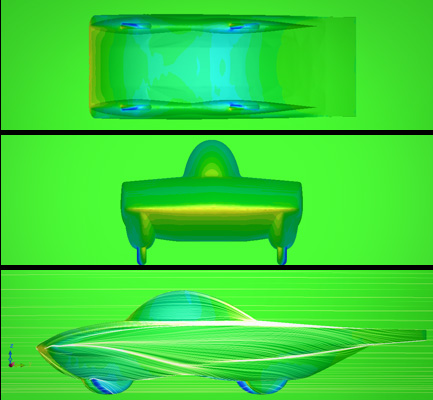

�\�[���[�J�[�̃{�f�B�́A��C��R�̒ጸ�ƁA���z�d�r�̔��d����������2������K�v������܂��B���n�ł̑��s��R�͋�C��R�Ɠ]�����R�ɑ�ʂ���A���̂�����C��R��6�`7�����߂邽�߁A�{�f�B�̌`��͋Ȗʂɂ��Ă����K�v������܂��B����A���z�d�r�͕��ʂɓ\��t�����d�d�͂��ψ�ɂ��邱�Ƃ��]�܂������߁A�\�[���[�J�[�v���W�F�N�g�ł́A�M���̉�̓\�t�g��p���ăV�~�����[�V�������s���A�ȗ���}����C��R���������o����`�������B���͊�Ƃ��{�f�B�̌^�����ACFRP�i�Y�f�@�ۋ����v���X�`�b�N�j���w�����g�œ\�荞�݁E�Ă��グ�A���ƂŃ{�f�B�����������܂����B

����{�e�B�ł̎�ȉ��P�_�E�ύX�_

�@��C��R��ጸ

�E��C��R�W����0.25�i�鎭�d�l�j����0.2�iWSC�d�l�j�ɒጸ

�E�u�O�ʓ��e�ʐρm�u�n�v(���̂�^���ʂ��猩���Ƃ��̖ʐ�)��1.247�i�鎭�d�l�j����1.23�iWSC�d�l�j�ɒጸ

�E�u��C��R�v�i��C��R�W���ƑO�ʓ��e�ʐς��|�������l�j�͗鎭�d�l���ጸ

�A�]�����R�̒ጸ�̂��ߎԗ����y�ʉ�

�ԗ��d�ʂ�146kg�i�鎭�d�l�j����132kg�iWSC�d�l�j�ւƌy�ʉ���ڎw���Ă��܂��B

����ɂ�胂�[�^�[�̏���d�͂��鎭�d�l��1570W����1150W�i66km/h���q���j�ɂ܂Œጸ�����邱�Ƃɐ������܂����B

�B���̑��{�f�B�Ɋւ����ȕύX�_

�E�h���C�o�[�����̃X�y�[�X���L���邽�߃L���m�s�i���c�Ȃ̕��悯�̕��j���^��

�E�{�f�B����������B�S��4m�i�鎭�d�l�j����4.5���iWSC�d�l�j��

�E�z�C�[����14�C���`�i�鎭�d�l�j����16�C���`�iWSC�d�l�j�֑�a���������Ƃɔ����S������������

�E�{�f�B�O���i�m�[�Y�����j�ɍL���p�X�y�[�X��݂��邱�Ƃ��`���t�����A���z�d�r�\��t���ʐς�����

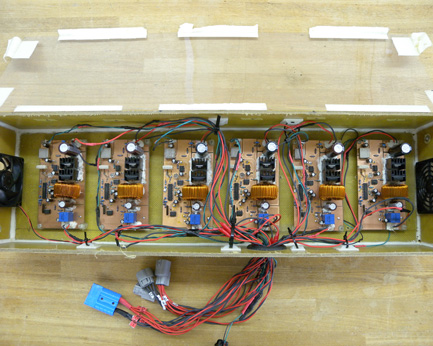

���z�d�r�̌���d�C�ɕϊ�����ۂ̃G�l���M�[�ϊ������́A��20���ł��B���ˋ��x��p�l���̉��x�œd���A�d������ɕω�������������邽�߁A��肭���䂵�Ȃ��Ǝ��o����d�͂͂���ɒႭ�Ȃ��Ă��܂��܂��B�uMPPT�v�i���z�d�r�ő�d�͓_�ǔ����u�j���g�p���āA�d���Ɠd�����������߂��邱�ƂŁA�����̐ςł���d�͂��ő�ɂȂ�悤����ł��܂��B

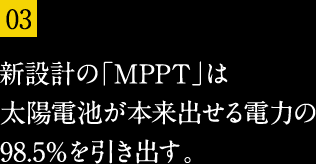

�uMPPT�v�ɕK�v�Ȕ\�͂́A�ő�d�͂��u���ɒǔ����A���o�����d�͂������悭�o�b�e���[��[�^�[�ɋ������邱�Ƃł��B����w������Ƃ̋Z�p�҂��w�����A�v�E���삵��WSC�d�l�́uMPPT�v�́A98.5���̌����Ńo�b�e���[��[�^�[�ɃG�l���M�[���������邱�Ƃ��ł��܂��i�鎭�d�l��97���j�B�ǔ����x�����P���A�V�����̕ω��ɏu���ɏ����A��ɍő�d�͂�ǔ����邱�Ƃ��ł��܂��B

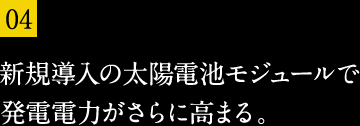

���z�d�r�Z���̃G�l���M�[�ϊ������́A��20���B�A���ƃ��~�l�[�g�̃��W���[�����O�ɂ���Č�����1�`2%�ቺ���Ă��܂��܂��B����w����WSC�d�l���W���[���̂��߂ɁA�A���Ɏg�p����d�ɍޗ���~�l�[�g�Ɏg�p����t�B�����ޗ����E�������A����������0.5%�ɂ܂ŏk�߂܂���(�鎭�d�l��1%�̈���)�BWSC�d�l�́uKIT Golden Eagle 5�v�̑��z�d�r���W���[���͎��ۂ̑���l��1050W�i5.4�u�A���ˋ��x1000W/�u���j�B�鎭�d�l�ł�970W(5.2�u)��������Ɍ��コ���Ă��܂��B

�uWorld Solar Challenge�v�ł́A����16m���n���h���̐�Ԃ�������U�^�[�����Ȃ���Ȃ�Ȃ��Ƃ����K��������܂��B������N���A���邽�߂ɁA��ւ�d�q����ő��ǂ������a������������H�v�����Ă��܂��B

�I�[�X�g�����A���̏ꍇ�A5G�i�W�\�j�̉����x�ɑς��邱�Ƃ��v������Ă��܂��B1G�͐Î~��Ԃɂ�����ԗ��̎��ʂ��Ӗ����܂��BKIT G.E.5�̏ꍇ�A1G��Ԃ�250kg��z�肵�A5G�͂���5�{��1250kg�̉d�ɂȂ�܂��B

�R���s���[�^��Ń��[���o�[�̒��_�ɁA�}�Ɏ����悤��3�̕�������1250kg�̉d�������ĕό`��2mm�ȓ��Ɏ��܂�悤�ɐv���܂����B�ގ��́A�A���~�����B�n�ڂŌq�����킹�܂��B

���[���o�[�́A�L���m�s�i���c�Ȃ̕��悯�̕��j�`��Ƌ��ɃI�[�X�g�����A�́u�C���t���E�^�A�ȁv����߂�s�̂̌y�����Ԃ����ׂ��K���ɏ�������K�v������܂��B���̋K���ɂ́A�h���C�o�[�̓����ɕK�v�ȋ�ԁA���[���o�[�̓K�Ȍ`��A�Ȃ����A�V���[�V�ւ̐ݒu���@�Ȃǂ��ׂ�����߂��Ă���A����炷�ׂĂ�����`��Ɏd�グ�邱�Ƃ��ł��܂����B