工学部 機械工学科

畝田道雄 研究室

UNEDA Michio

LABORATORY

「超精密加工」「AI」「匠の技の科学」で「ICAC5・省エネ・医療・技術伝承」に挑戦し貢献する

ICAC5(IoT・Cloud・AI・Car・5G)や省エネ・低炭素社会づくり,医療や技術伝承に挑戦し貢献する,それが本研究室のテーマです.スマートフォンなどの製造に欠かせない超精密加工の高効率手法やAI応用技術の開発,さらに日本刀の科学に向け,産学官連携で取り組みます.無いものは自分達で作る,をモットーに,シンプル&フレキシブルで独創性ある「もの/ことづくり」と最先端研究に楽しく挑戦しましょう.

キーワード

- 精密工学・超精密加工

- AI応用

- 3次元ロボット研磨

- 医療技術

- 匠の技の科学と日本刀

ニュース&トピックス

NEWS & TOPICS

- 2023.04.13畝田道雄教授へのインタビューをBackUpに掲載

- 2022.11.09AIの技術を応用して完成させた日本刀が、明治神宮宝物殿で開催中の展覧会「日本刀の匠展」に展示

- 2022.06.14『文藝春秋』2022年7月号の「KITキャンパスレポート」に村上浩規さんが紹介されました

- 2022.01.20畑谷瑞貴さんが(公社)精密工学会「2021年度秋季大会学術講演会」でベストプレゼンテーション賞を受賞

- 2021.08.05AIの技術を応用して日本刀の特徴などを分析。完成した新作日本刀が「鉄の展示館」で8/29まで展示

- 2021.02.24「物語の始まりへ」に山田のどかさんが紹介されました

- 2020.06.26畝田教授が(公社)日本工学教育協会の「JSEE AWARD」を受賞

- 2020.01.14研究グループが高性能半導体デバイスの性能を直接左右する重要な研磨プロセスにAIの活用を提案

- 2019.09.30「物語の始まりへ」に藤井皐司さんが紹介されました

- 2019.09.04太田祐輔さんと畝田教授による論文が日本実験力学会論文賞に。タイヤの紋様の機能を評価・可視化した研究で

- 2018.10.24ICPT2018で藤井皐司さんがBest Student Presentation Awardを受賞

- 2018.07.11大井恭さんが精密工学会ベストプレゼンテーション賞を受賞

研究紹介

RESEARCH

研磨の基礎科学とイノベーション化プロジェクト

研究内容

皆さんが日々使用されるスマートフォンやノートパソコン等々,その製造プロセスには必ず「研磨」があります.「研磨」されていない工業製品は無いと言っても過言では無いでしょう.「研磨」の歴史は非常に長く,古くは石器時代にも遡ります.しかし,いまだに未解明点が非常に多く,謎もたくさんあります.

本研究プロジェクトでは,

(1) 研磨の基礎科学を解明することを目的に,構成要素(研磨装置,研磨パッド,スラリー,コンディショナ)の影響分析を行うとともに,これらのインターラクションを科学する手法の開発とその標準化

(2) 「温故知新」の名言に倣い,先端半導体デバイスのみを目下のターゲットとするものではなく,研磨の歴史・ノウハウ・技術伝承の在り方を探り,そこから次代に向けた課題の明確化とその解決手法の開発

(3) 上記(1)と(2)をベースとして,研磨のさらなる高能率・高品位を具現し得るイノベーション化ツールの開発

(4) 個別企業と特定委員間の共同研究を積極的に図り,企業の研究・技術開発を支援

(5) 企業の新入社員向け基礎教育に貢献

等々,様々な取り組みを行っています.

研磨パッドの「見える化」プロジェクト

研究内容

研磨プロセスにおいて使用される消耗副資材の一つに「研磨パッド」があります.研磨パッドと言ってもなかなかイメージし難いと思いますが,簡単に書けば「布」です.手触り感覚は皆さんの洋服とほぼ同じです.洋服を長く使うと表面の艶が無くなったりした経験はありますね.

研磨パッドも同じで,研磨パッドは研磨対象物との擦り合わせ(これが研磨)に使用されますから,使用時間に応じて,その表面性状は常に変化します.しかし,その表面性状を「定量的」に評価する手法がありませんでした.

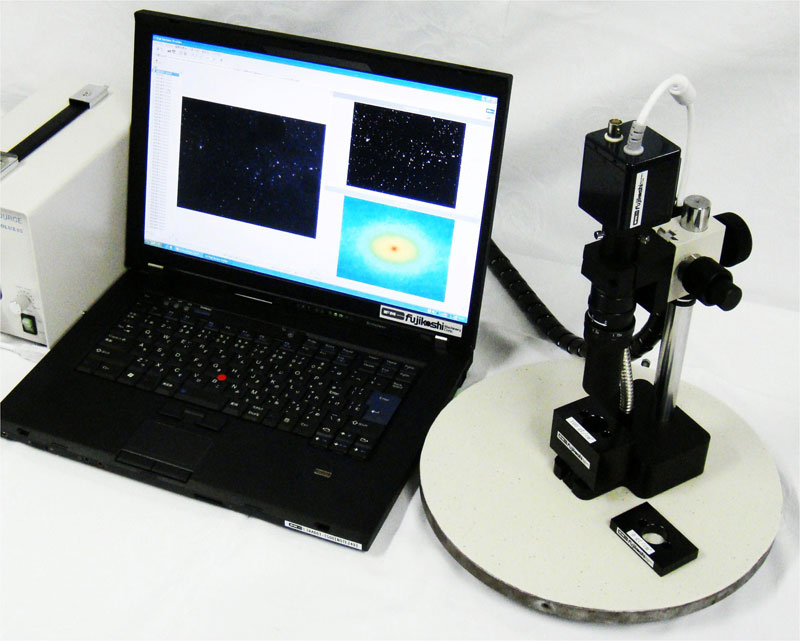

本研究プロジェクトでは研磨パッドの表面性状を定量的に測定・評価できる装置を開発し,市販化にも繋げているとともに,「見えない」ものを「見える化」する技術として非常に注目されています.

是非,本研究プロジェクトを通じた産学連携研究,基礎から応用(実用)に至るまでの実装化研究に挑戦してみませんか.

モデルベースシミュレーションとAI融合最適化による革新的3次元ロボット研磨技術の開発

研究内容

現在,一部の自動車ボディの塗装表面など,曲面を持つ大型工作物の最終仕上げ工程では熟練の匠による手動3次元研磨が行われています.これは最終製品の良否を決めるとても大切な工程ですが,熟練の匠の継承問題など様々な課題があります.

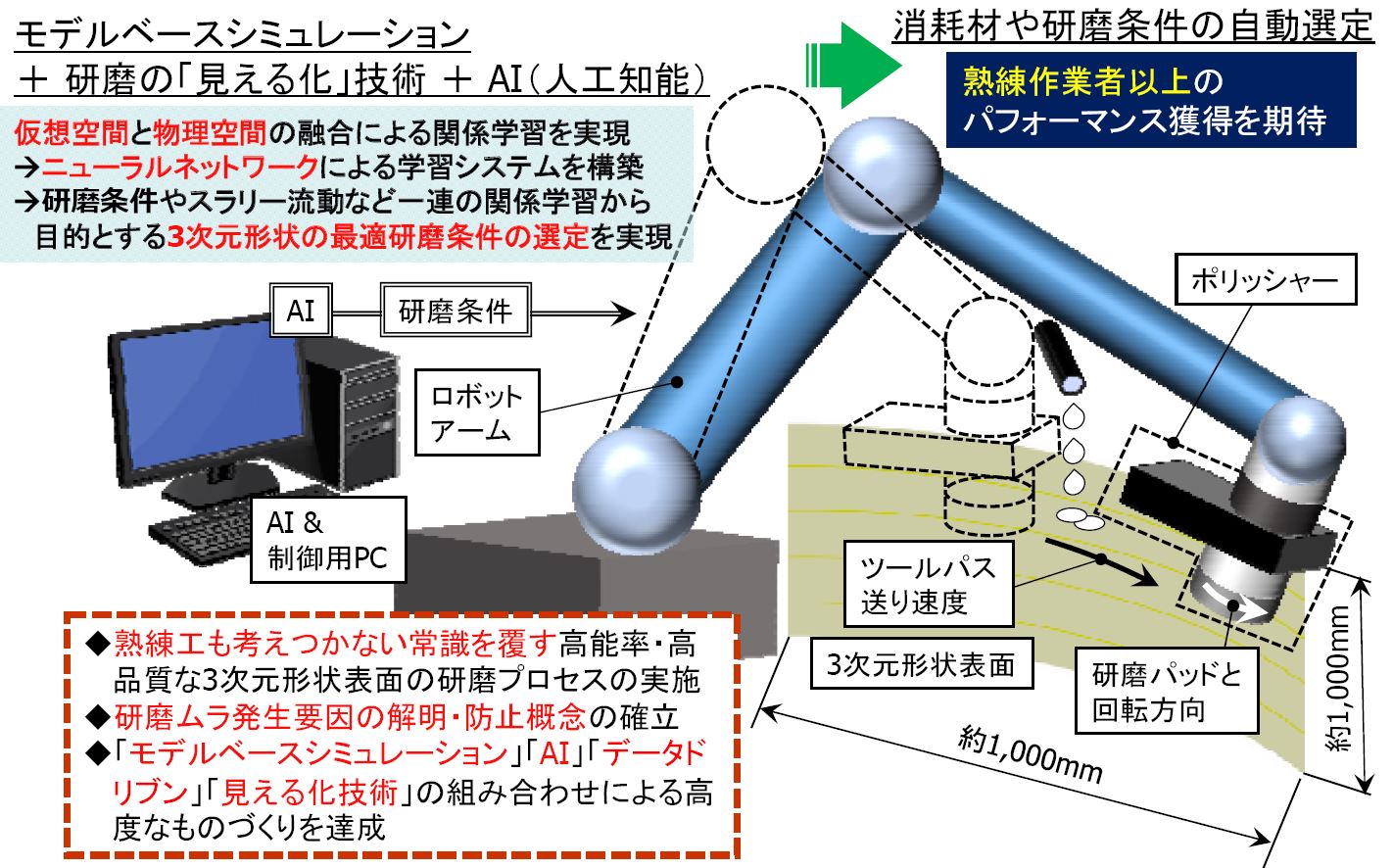

このような中にあって,本研究室では,生産性や精度の飛躍的向上を実現できる革新的ロボット研磨技術の開発を目指しています.このとき,3次元研磨プロセスを仮想的にコンピュータで再現できるモデルベースシミュレーション技術の開発に取り組んでいます.さらに,当該技術とデータドリブン技術を融合し,3次元研磨における重要な研磨条件(機械条件や消耗材など)の最適化を実現するAI融合最適化システムを開発します.ロボットアームを制御することで,熟練工も考えつかない常識を覆す最適条件で高性能加工を実現する究極の3次元研磨技術を開発し,熟練工の技能を必要としない次世代の自動化技術の確立を目指しています.

生産プロセス設計・管理においても,このようにロボットやAI融合技術が導入されつつあります.まさに新しい機械工学の領域と言えるでしょう.さまざまなことに一緒にチャレンジし,一緒にイノベーションを創出してみませんか.

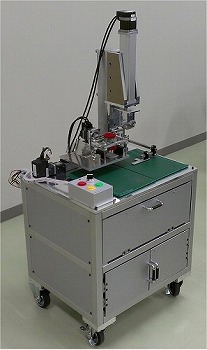

研磨界面の見える化による3D研磨のメカニズム解明プロジェクト

研究内容

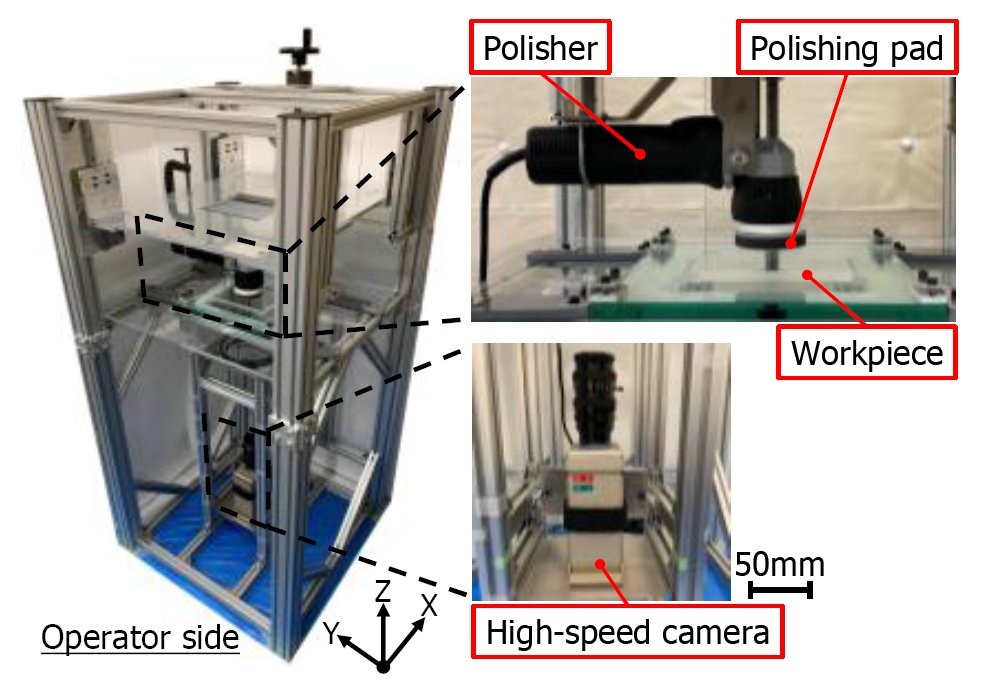

現在,曲面などの3次元(以下,3D)形状を有する工業製品の表面仕上げはハンド研磨で行われることが多いのですが,作業効率やその安定性を求めて,ロボットアームを利用した研磨プロセスの自動化の試みが一部で進められています.一方,研磨加工は一般的に2D形状となる平面を鏡面に創製する方法として優位性を持ち,2D形状と3D形状では使用する研磨工具(研磨パッドと研磨液(以下,スラリー))に求められる性能は異なると考えられることから,3D形状の研磨に適した研磨工具の諸元や研磨メカニズムについては多くの解明すべき点があります.このとき,研磨加工では工作物と研磨パッド相互間の接触界面(以下,研磨界面)において研磨作用が行われるため,研磨メカニズムを明らかにする上では,研磨界面で生じる現象の解明が重要です.

本研究プロジェクトでは,各種3D加工用研磨工具を用いた場合の研磨界面を可視化評価し,研磨工具の各種諸元が研磨界面に及ぼす影響を明らかにすることを通じて,3D研磨のメカニズム解明を目的として取り組んでいます.写真は可視化評価を可能にするために,本研究室の学生が設計し製作したものです.当然ですが,世界にこれ1台しかありません.

皆さんの身近なもので複雑形状,曲面を有するもの,表面に意匠性を感じるもの,何がありますか.実は皆さんも知っている身近なものがターゲットですよ.新しい形状創成・曲面最終仕上げプロセスについて,一緒に考えていきましょう.

AIを導入した知能研磨システムの開発と実装研究プロジェクト

研究内容

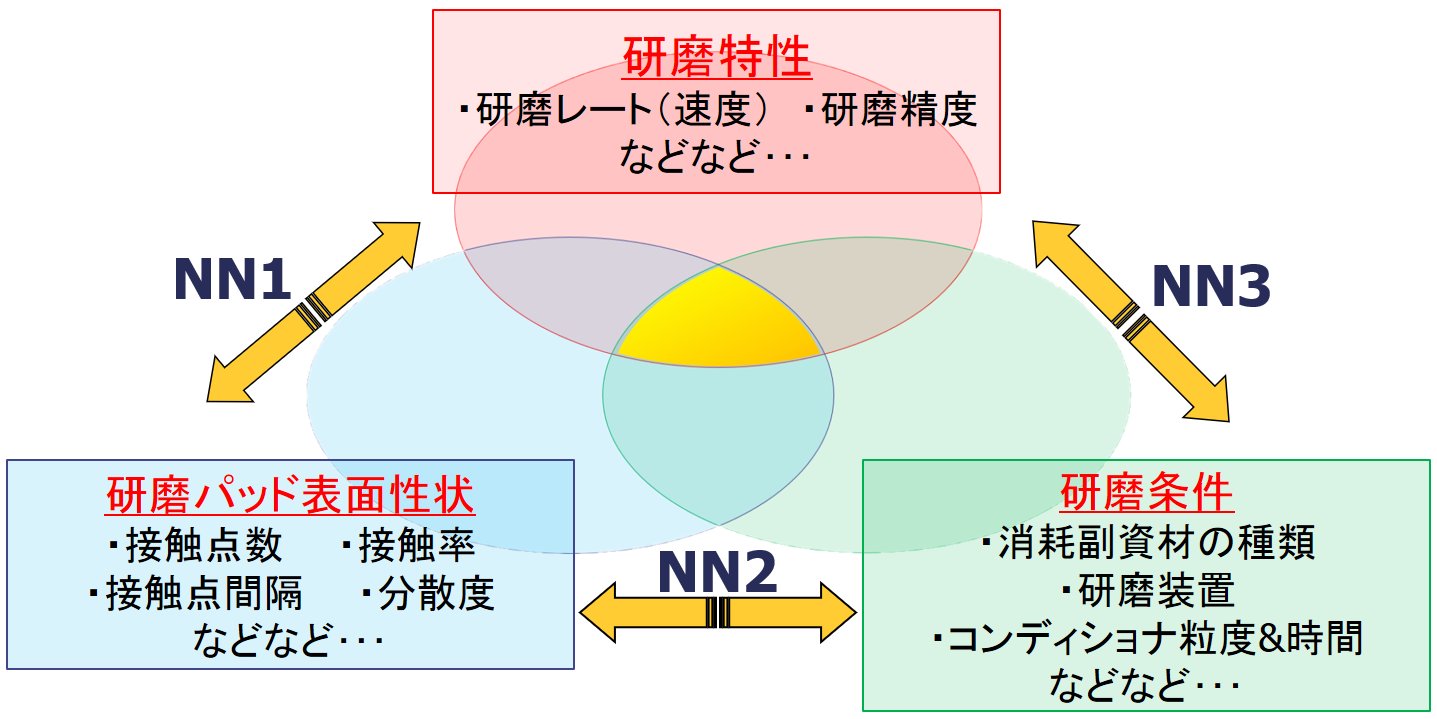

AIやIoTというキーワードは聞いたことありますよね.ただし,研磨プロセスはそのメカニズムが分かっていないことが多くあることから,その導入が難しいということが実際のところです.しかし,本研究室には従来から研究開発してきた研磨の「見える化」手法があります.

本研究プロジェクトでは「見える化」手法を用いて研磨プロセスのモニタリングを図り,それをAIに学習させることを通じて,研磨装置の知能化システムの開発に取り組んでいます.

是非,本研究プロジェクトに参加し,新しい研磨装置,さらには新しい工作機械のシステム開発に挑んでみましょう.分からなかったことが「分かる」という感動は非常に大きいものがありますよ.

省電力を可能にするパワーデバイス基板の新規アシスト超精密研磨法の開発プロジェクト

研究内容

近年,発展途上国における経済成長と人口増加に伴う電子機器の使用増加によって,電力需要は増加しています.このとき,インバータ等の電力変換装置に用いられるパワーエレクトロニクス機器の電力の低損失化が重要な役割を担っています.

ここで,新たなパワーデバイス用半導体材料として,炭化ケイ素(SiC)や窒化ガリウム(GaN)といったワイドギャップ半導体材料が注目を集めています.SiCは従来のSiと比べて,バンドギャップが約3倍,絶縁破壊電界値が約10倍,熱伝導率が約3倍大きいという物性値をもち,SiCを材料としたパワーデバイスを作製した場合,消費電力の低減,冷却機構が不要,という利点から,デバイスの小型化が可能となります.これらのメリットから,SiCはエネルギ問題を打開できる次世代パワー半導体デバイス分野を牽引する材料として期待されています.しかし,SiCは高硬度かつ化学的にも安定しているために加工が困難な難加工材料です.そのため,加工の長時間化における加工コストの増加が課題になっています.したがって,SiCパワーデバイスの本格的な普及に向けてはコストメリットを高める必要があり,安価で加工能率に優れる新たなSiC加工技術の確立が求められています.

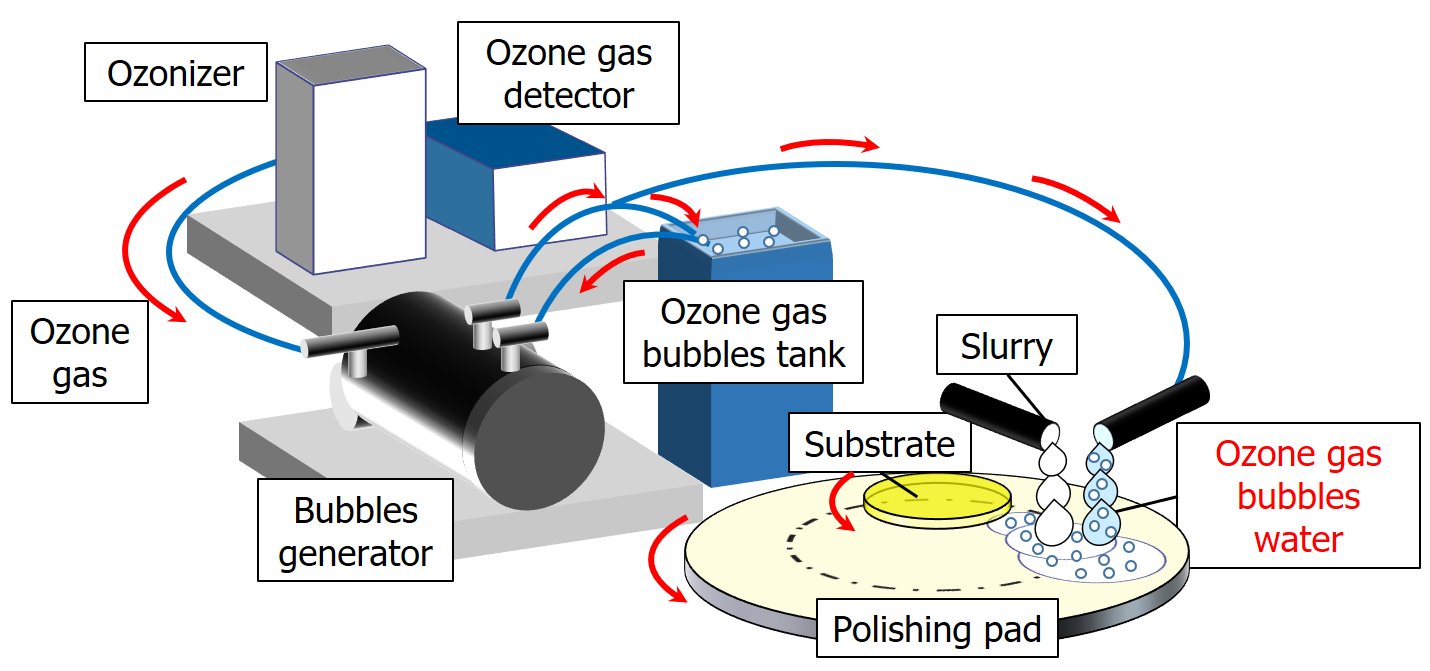

本研究プロジェクトでは,オゾンガス内包バブルを用いたCMP手法によるSiCの高研磨レートの具現化を目的として実施しています.新規SiCのアシスト研磨手法の開発の取り組みとして,オゾンガスによるSiC基板表面の改質層生成に伴う基板表面硬度の低下をナノインデンテーション試験によって調査し,オゾンガスによるSiC基板表面の反応生成物の有無をX線光電子分光法(XPS分析)から検証しています.また,開発したオゾンガス内包バブル水をスラリーに添加する手法を用いて,SiC専用スラリーと研磨レートの観点から比較・分析することを通じて,本手法の実用化を目指しています.

皆さんも是非,未来社会を見据え,低消費電力なデバイス製造プロセスの開発に向けて,一緒に取り組んでみませんか.

研磨シミュレーションに基づく最適化プロジェクト

研究内容

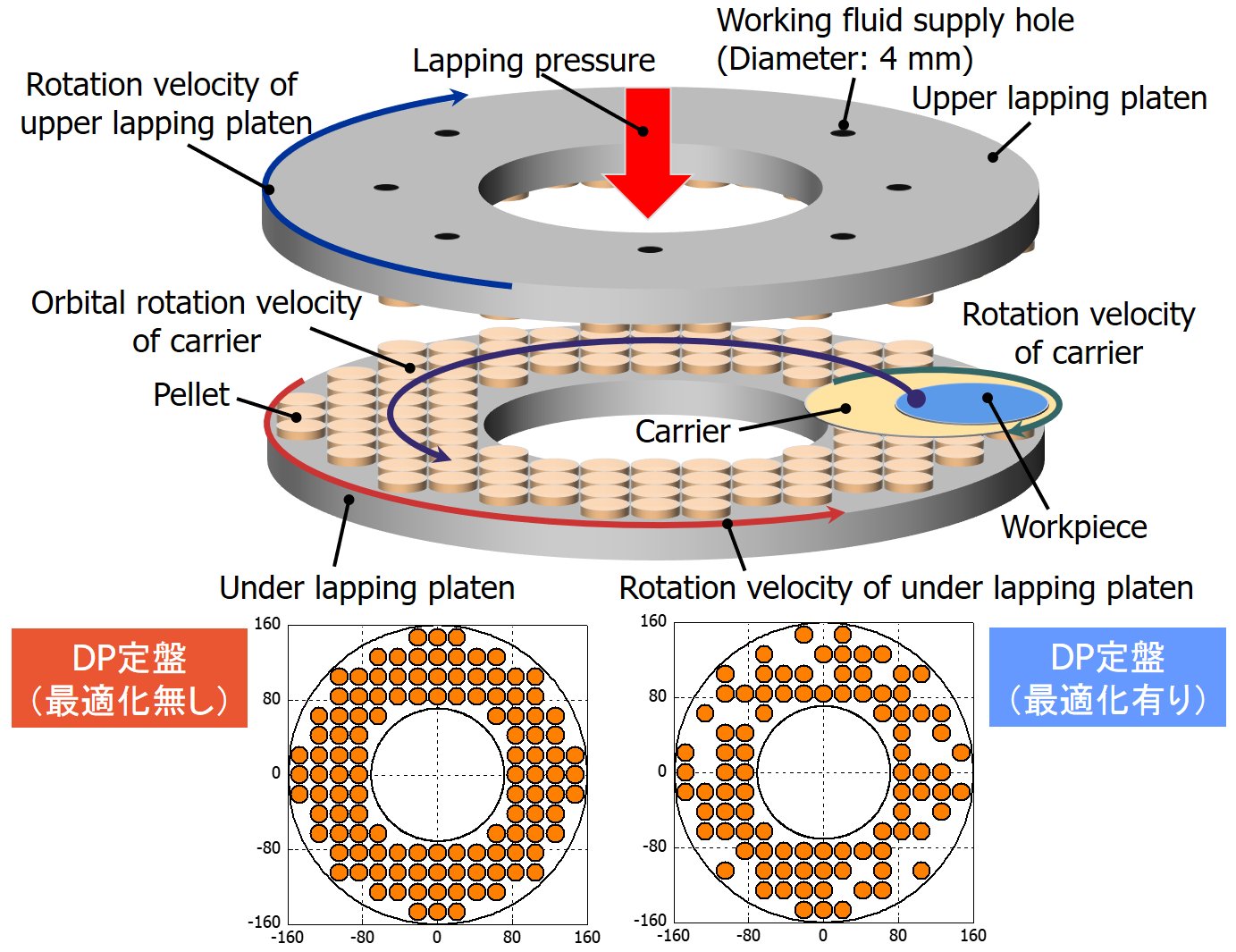

本プロジェクトでは,大口径シリコンウェーハをはじめとする各種工作物のラッピング・ポリシングによる精密研磨,並びにダイヤモンドペレットによる固定砥粒研磨における研磨レートや精度を予測する方法に加えて,最適研磨条件を導出することを主目的として開発した高精度研磨シミュレーション技術の開発を行っています.

具体的に,本研究室では現在までに,工作物面内での研磨距離の分布が工作物表面形状創成に影響するとして,研磨距離シミュレーション技術の開発ならびに実験的検討を実施しています.特に,ダイヤモンドペレット(DP)による固定砥粒研磨では,研磨距離の均一化を図るDP配置最適化にも検討を進めています.

機械工学科でありながら数値シミュレーションや最適化技術を修得したい,という学生は是非チャレンジしてください!!!.

構造物ヘルスモニタリングプロジェクト

研究内容

現在,高度成長期に建設された道路橋,河川施設,港湾岸壁などの社会資本において,建設後50年以上経過するものの割合が2030年頃には約50%にまで達し,その老朽化対応の方策検討は国家的な課題とされています.特に,海岸からの飛来塩分によるビルや橋などの鉄筋コンクリート(Reinforced Concrete:以下,RC)構造物の塩害は深刻です.この塩害によって,かぶりコンクリート(鉄筋を覆うコンクリート)が剥落するとともに,鉄筋自体の断面が減少してしまいます.その結果,RC構造物の景観が悪化するばかりか,その性能も低下します.したがって,現在,RC構造物の簡便,且つ正確なヘルスモニタリングの方策が重要視されています.

RC構造物のヘルスモニタリングを行う場合,一般的に構造物のひび割れに注目することが多くあります.すなわち,過酷環境下で使用されるRC構造物にひび割れ部位を生じると,当該部位を起点として腐食要因物質の浸透が促進され,マクロセル(局部)腐食を誘発することによって構造物の劣化が進行し,耐久性能は低下します.このことから,安全・安心・快適な社会資本の維持において,RC構造物のひずみ分布やひび割れの発生を早期に発見することを通じた,合理的な補修・補強を行うことが必須となっています.

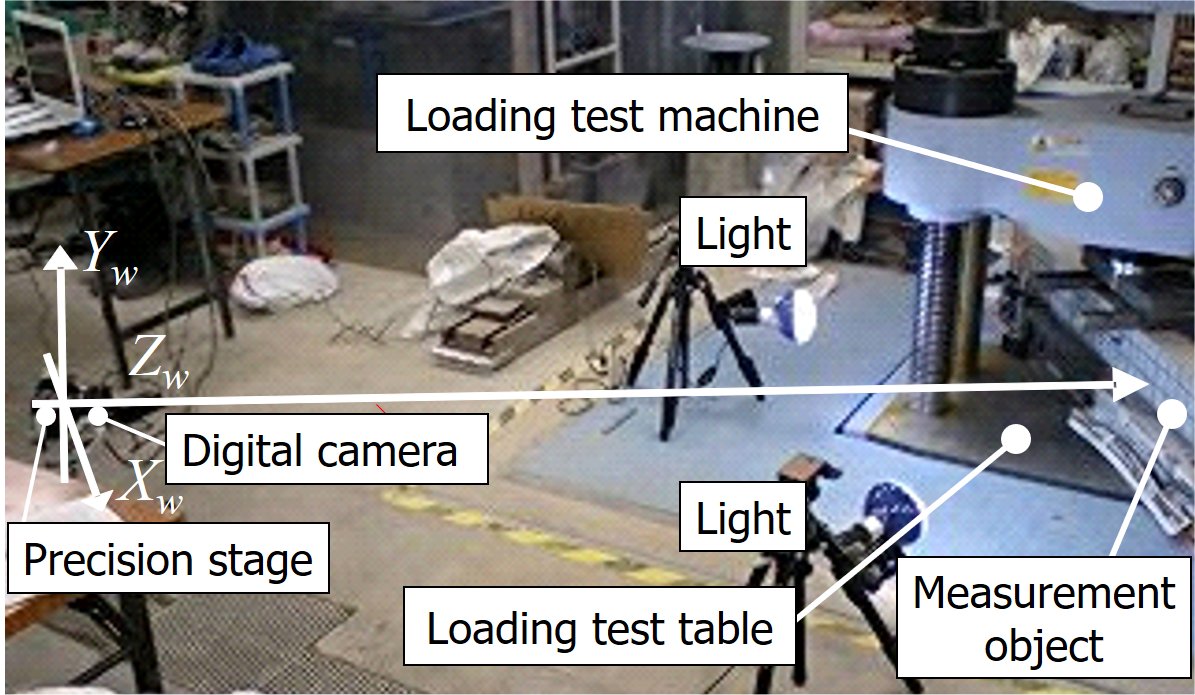

このような事柄を背景に,新しいヘルスモニタリング技術として非破壊・非接触計測を可能とする画像解析手法が様々な分野で検討され,構造物表面の面内ひずみを求める手法が提案されています.特に,デジタル画像相関法(DIC法)による手法は,変形前後の計測物をデジタルカメラ(以下,カメラ)で撮影した画像を用いるのみによって広範囲のひずみ分布計測が可能という特徴を有し,実構造物に対する検証も一部で進められています.

本研究プロジェクトでは,ステレオ方式三次元形状計測法を併用したDIC法によるRC構造物のひび割れ発生の検知手法の開発を試みているとともに,大型RC梁を対象とした4点曲げ載荷試験によって,その有効性を検証しています.多様な試験を行うことによって,社会資本の維持・メンテナンスに資することを目指しています.

「匠の技」を科学するプロジェクト

研究内容

皆さんは日本刀について知っていますか.日本刀というキーワードは聞いたことあると思いますが,何故に,あのような形状をしているか,歴史の変革とともにどのように日本刀も変化したか,については,あまり多く知られていません.

日本刀は武器としての実用性に加え日本人の美意識を反映し,刀匠は「折れず」「曲がらず」「良く切れ」「美しい」という特徴を完成させ,世界的に見ても歴史上日本刀の他に類例の無い「美」を探究してきました.日本刀は刀匠や刀剣研師らの絶え間ない探究によって深化しています.

ここで,日本刀に関する研究動向を見るとき,金属学的研究は数多く存在し,3次元デジタルアーカイブや地鉄まで鮮明に捉え得る撮像法も開発されています.しかし,最近の国内研究は少し影を潜め,昨年に世界的デザイナーが伝統工芸とアートをコラボレーションさせた作品をデザインされたことは記憶に新しく,日本人としては誠に残念でもあります.また,2020年には東京五輪・パラリンピックが開催され,日本政府は首相直轄で「『日本の美』総合プロジェクト懇談会」を立ち上げています.このことからも,日本刀の魅力解明と新しい試みは,日本刀が世界の人々に実感され我が国を代表する伝統工芸品としての位置付けを今後も継承させるためにも,喫緊の課題であると言えるでしょう.

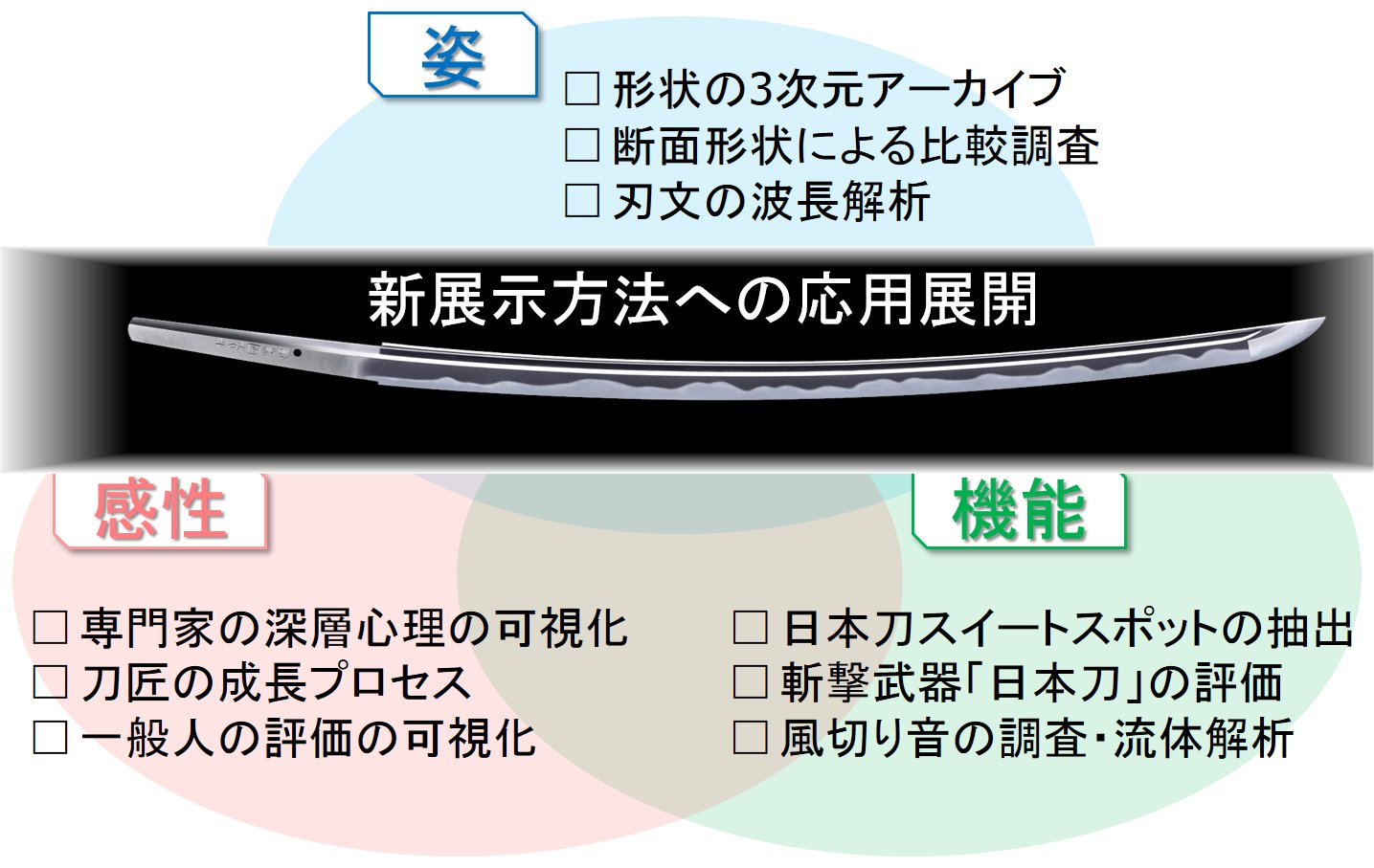

本研究プロジェクトでは日本刀をターゲットに,はじめに「匠の技」を科学によって解明し,それに基づいて,科学(あるいは工学)の観点から新しい日本刀を設計し,作刀(刀匠に依頼)し,審査会出品と評価を受けようとする大いなる挑戦であり,このような研究を行える大学・研究室は本研究室を除いて殆どありません.

是非,「温故知新」の名言に倣いながら,日本刀の科学について挑戦しましょう.

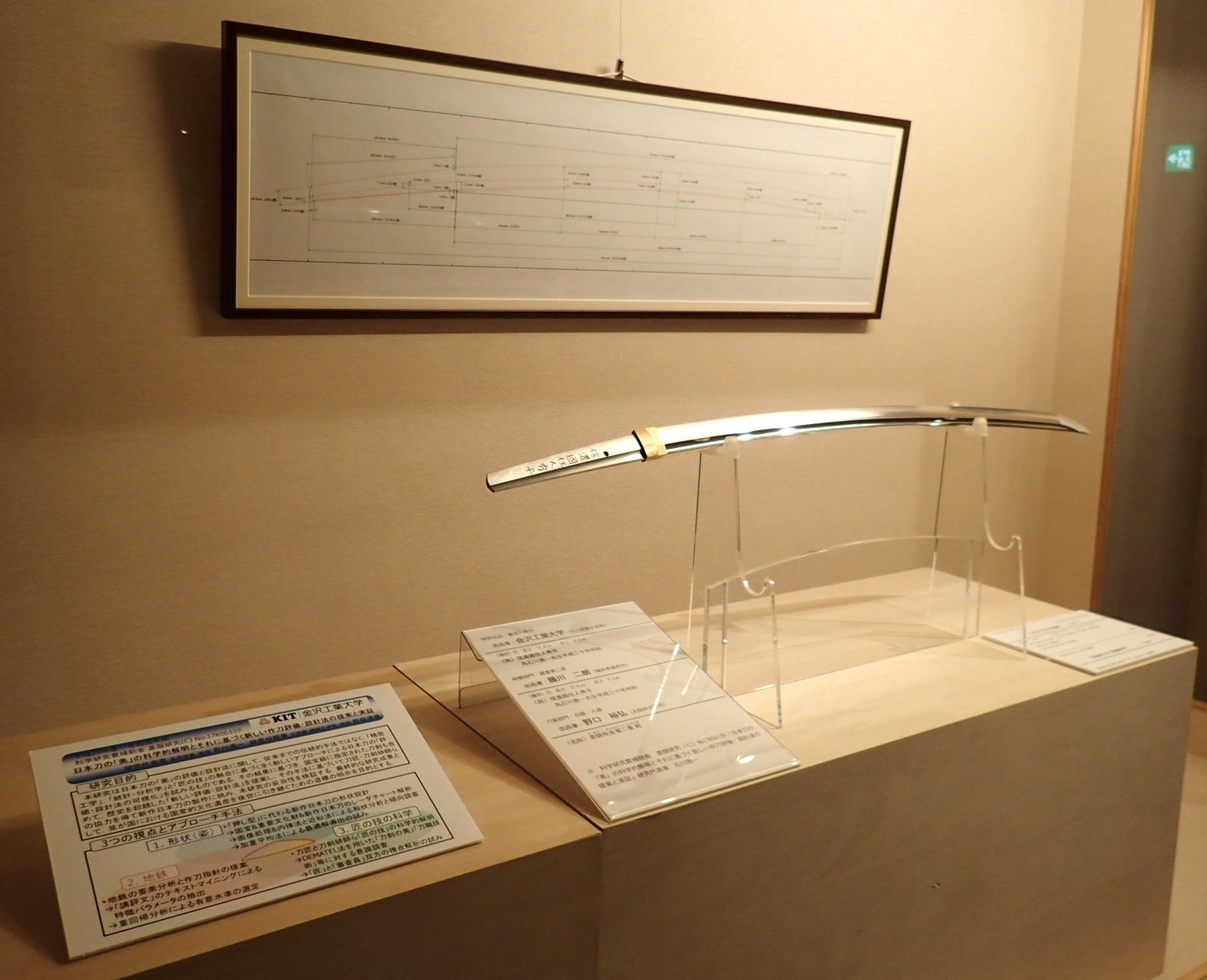

新作日本刀の科学的設計プロジェクト

研究内容

日本刀は我が国が世界に誇る伝統工芸品であり,折れず・曲がらず・よく切れ,そして,美しさと気品を有し人々を魅了しています.日本刀の美しさは装飾によるものではなく,鐵そのものの美しさであり,刀匠はその美しさを引き出すために鐵を何度も折り返して鍛えられています.そのような方法で造られる刀剣は日本刀以外に無く,日本刀は鐵の芸術であり文化的国家遺産であると言えるでしょう.

一方,日本刀の刀職技術は古来より多くの匠らの努力によって現代まで脈々と継承されていますが,刀職技術の継承は感覚的な側面が強いなど,次代を担う若い匠らへの技術継承には多くの課題が残されていると考えています.

このような事柄を背景にしながら,本研究プロジェクトでは日本刀の作刀指針に関して新しい手法の提案を目的としています.具体的には,最近における日本刀展覧会の審査結果や国宝並びに重要文化財指定の日本刀を幅広く分析することを通じて,新作日本刀の科学的な設計手法の提案にアプローチしています.このような研究の成果としては,次代を担う若手の現代刀匠にとって,新たな作刀に関する羅針盤的な指標となり,刀職技術を継承するための一つの手法になり得るものと期待しています.

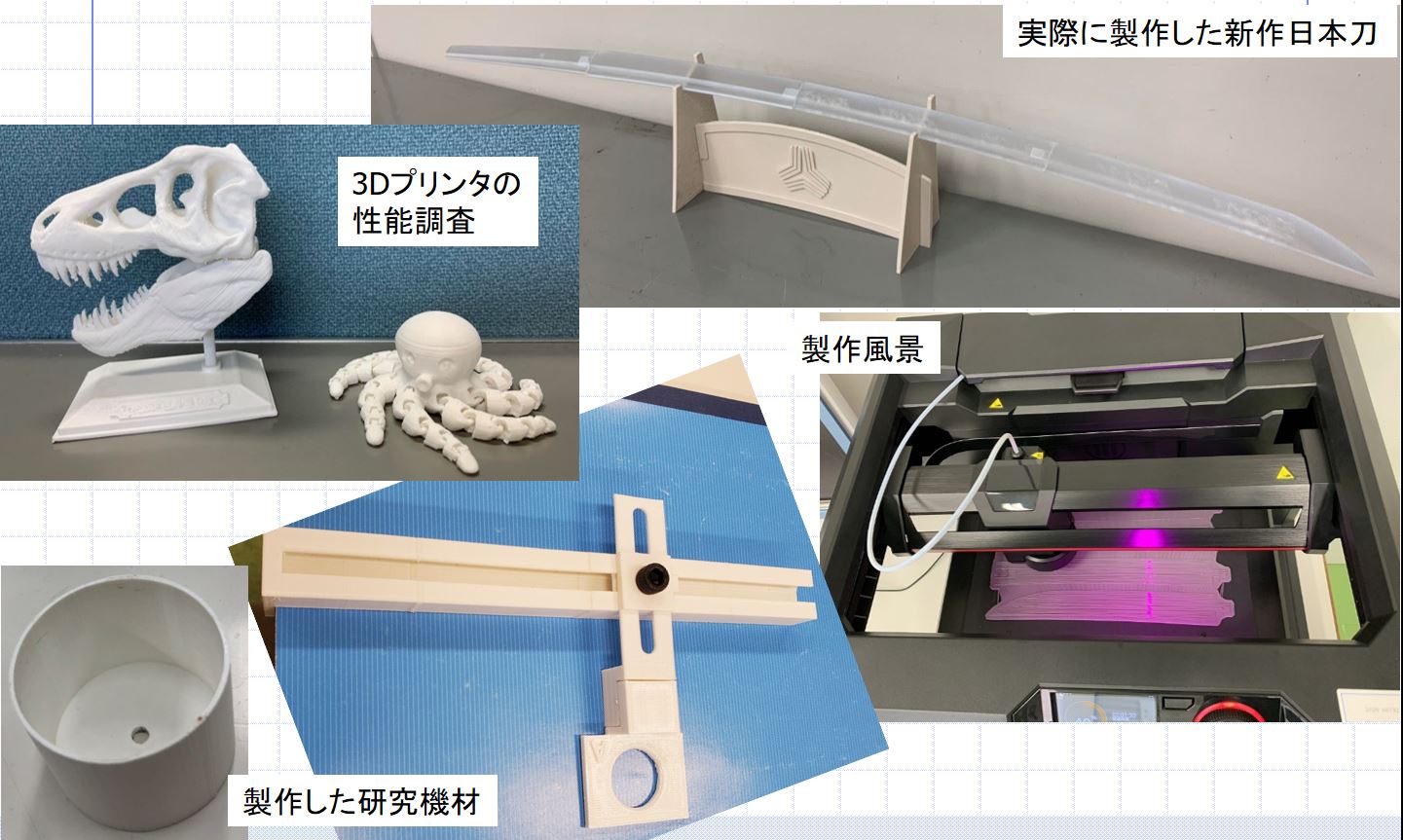

写真は2018年度に設計し,刀匠や刀剣研師の協力を得て完成に至った第1次・新作日本刀を日本刀展示館で一般の皆さまに公開しているところです.現在,第2次・新作日本刀の設計と作刀に向けて,様々な観点からアプローチしています.このような取り組みは本学・本研究室による独自技術と独自の人脈によって行えるものと考えています.是非,皆さんも一緒にチャレンジしてみませんか.

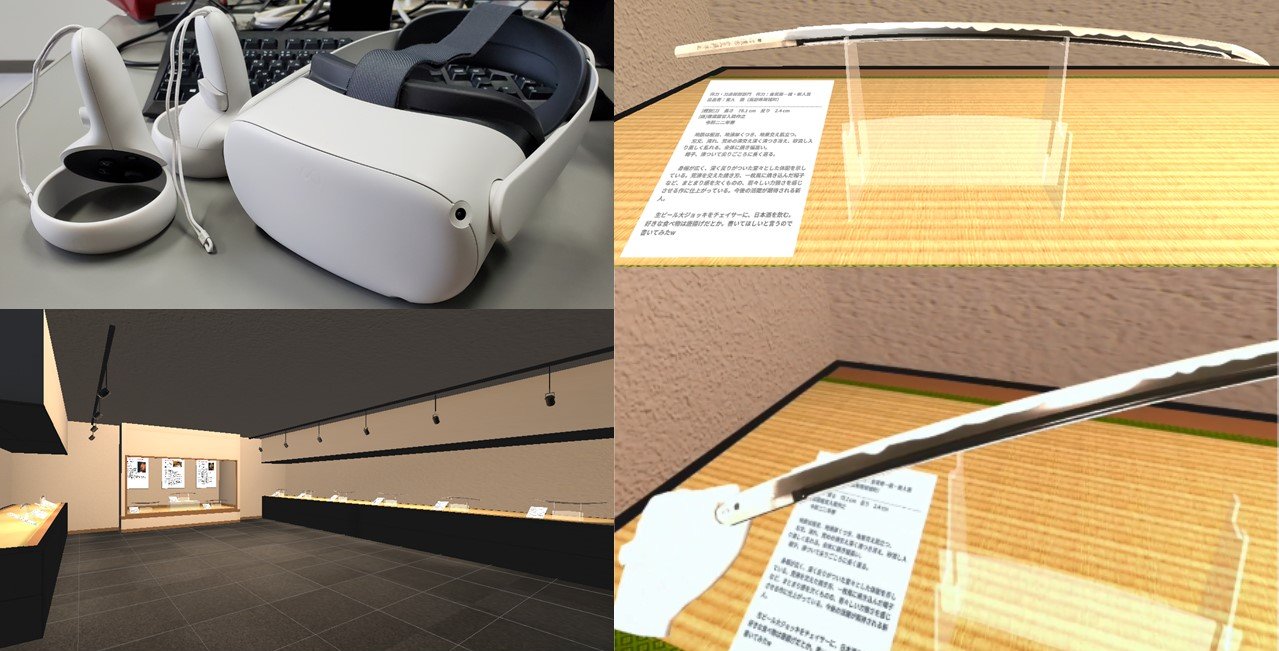

日本刀のVR鑑賞システムの開発プロジェクト

研究内容

「日本刀」は我が国が誇る伝統的な美術工芸品の一つです.しかし,それを鑑賞できる場所や時期は限定的な場合が多く,私たち一般人が日本刀を目にする機会は少ないため,日本刀の文化を詳細に理解することは難しい場合もあります.

このような背景から,この取り組みでは,日本刀文化の新たな価値創造へのアプローチとするため,VRを用いた新しい日本刀鑑賞方法の提案を目的としています.VR空間の中で気軽に日本刀に触れて頂きながら日本刀の理解を深めて頂くとともに,これをキッカケに全国にある美術館や博物館へ訪問され,実際の本物を鑑賞してもらえるように繋がれば,と考えています.

さらには,伝統工芸文化にデジタル機器やデジタルツール・コンテンツの効果的な活用事例を作ることにトライするものです.

まだまだ始めたばかりの取り組みです.皆さん達の若い想像力に期待し,このプロジェクトを進めています.是非,ご参加を.

ユニークものづくりプロジェクト

研究内容

こちらの写真は何でしょう.正解はハンコを自動で押す(捺印する)装置です.「ぺったん君」と名付けてくれました.

本研究室でさまざまな研究活動や教育活動を進めるには「ものづくり」が欠かせません.本研究室では多くの実験装置を学生自らが設計・製作し,使用しています.もちろん,最先端のアイディアを盛り込んだ装置です.このような装置開発は「設計」「製作」はもちろんのこと,「コスト管理」「納期管理」「全体のスケジュール管理」も大切になります.

学生はこのようなプロジェクト活動を通じて,実学としての「ものづくり」を体験できます.是非,あなたもユニークで価値のある「ものづくり」に挑戦してみませんか.

本研究室のホームページには,歴代のものづくりの成果(の一部)が掲載されています.是非ご覧ください.

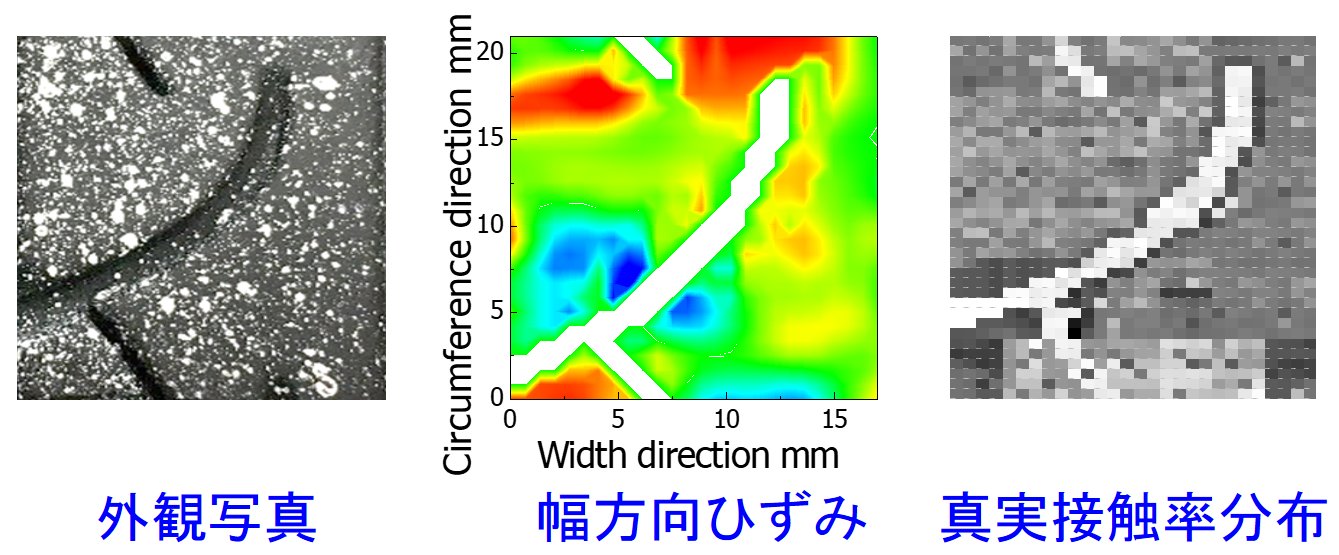

自動車用タイヤの科学プロジェクト

研究内容

自動車用タイヤは知っていますね.では,トレッドパターンについては如何でしょうか.

タイヤの接地面に刻まれた溝や切り込みによる紋様(トレッドパターン)は今から100年以上前に社名ロゴをモチーフにした形状で,広告として使用されたものが始まりとされています.今日ではパターンによって変化する接地面の摩擦挙動がタイヤの基本性能(駆動力・制動力・コーナーでの向心力等)に深く関わっていることで知られ,タイヤの基本設計で重要視されています.

本研究プロジェクトではタイヤの紋様であるパターンによって変化する接地面のひずみと最大静摩擦力の同時計測とその評価に着目し,そこからパターンが有する(あるいは有すべき)機能の可視化を目的としています.

具体的には,パターンの変化に伴うひずみと最大静摩擦力の直接的な影響を検証するため,デジタル画像相関法を利用したひずみ・最大静摩擦力の同時計測装置を試作し,さらに,タイヤ接地面のひずみが最大静摩擦力に与える影響を詳細に検討するため,転写法によって接地面の真実接触率を定量評価し,それとひずみの相互相関を検討しています.

私達の身近な生活を支えるタイヤ,でも意外に知らないことがたくさんです.

身近な興味のあることを科学することで,実は先端的・先駆的な研究成果を生み出してみませんか.

教材開発・設計プロジェクト

研究内容

工学部 機械工学科では様々な設計・演習による教育が行われていますが,より良い講義運営のためには教材開発・設計が欠かせません.

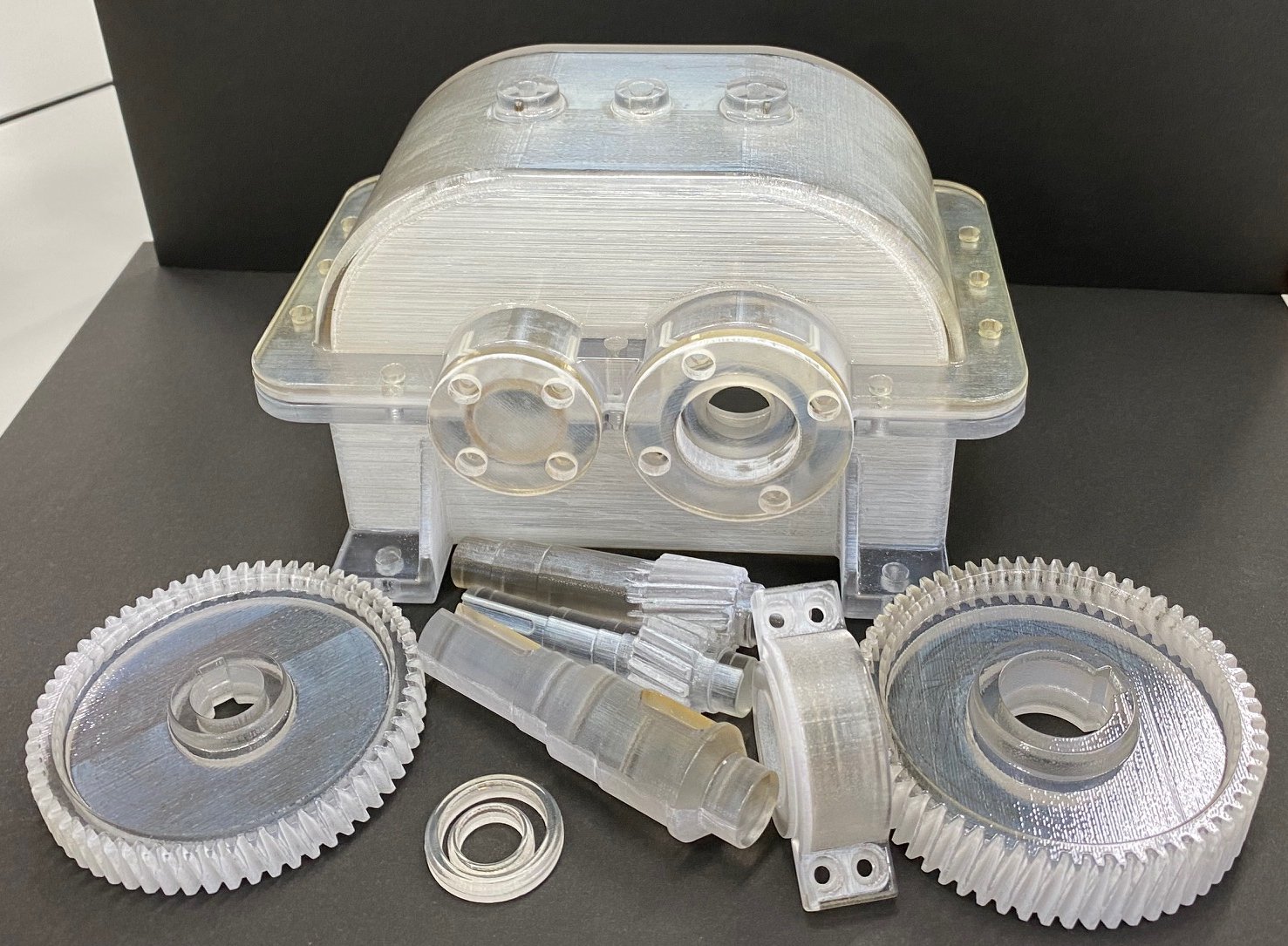

本研究プロジェクトでは,「学生の視点」から「学生の学生による学生のための」教材開発・設計を目指して取り組んでいます.写真は「機械設計統合演習」で設計・製作する3軸2段ヘリカル歯車減速機をミニチュア版で設計し,3Dプリンタで製作したものです.これを通じて,①受講学生は「もの」を見ながら設計・演習に取り組める,②ミニチュアモデルを製作することで教員は簡単に講義室へ持ち運びができる,③研究室で本研究プロジェクトに取り組む学生は,これまで学んできたことの集大成としての「ものづくり教育」を自ら具現化できる,というメリットがあります.

是非,皆さんもこのようなプロジェクトに取り組んでみませんか.

3Dプリンタによる「ものづくり・設計」教育プロジェクト

研究内容

2020年度,本研究室に3Dプリンタを導入しました.これを使って,自分達で設計した研究機材の作成を行い,機構チェックやモップアック確認など,色々な試作を重ねることができます.

「無いものは自分達で作る」を達成する効果的な研究ツールです.

これを使って「ものづくり・設計」教育のさらなる質向上を目指しています.

共創と産学連携による「楽しい」研究室創造プロジェクト

研究内容

本研究室では比較的多くの産学連携プロジェクトを学生が主役になって推進しています.キーワードは「共創」です.

時には共同研究企業の技術者と一緒に本研究室で学生とディスカッションしたり,一緒に実験を行ったり,さらには,共同研究企業を訪問し,成果報告会も開催しています.

また,時にはその成果を国内外の学会で発表しています.国内・国外へと学生と一緒に出かけることもしばしば.

このような数多くの取り組みを通じて,「楽しい」研究室が生まれ,その最大の成果は「学生の成長」として現れます.歴代の学生がそれを示してくれています.

皆さん,是非,本研究室で「楽しく」「充実した」共創と産学連携によるプロジェクト活動に取り組んでみませんか.そして,世界に誇れるイノベーション創出とさらなる自己成長を目指しましょう.

プロジェクト成果の外部発信と社会貢献

研究内容

本研究室での実施しているさまざまなプロジェクトの成果は,国内外での学会発表や企業訪問などを通じて広く発信し,社会貢献を目指しています.

日本全国はもちろんのこと,アメリカ,韓国,台湾,ヨーロッパというように,世界各国での学会に,学生と一緒に参加してきています.

是非,皆さんも楽しいプロジェクト活動を通じて得られた成果を外部へ発信し,そこでのフィードバックを受け,さらに自己研鑽と成長に繋げるサイクルを経験してみませんか.きっと新しい自分に出会うことでしょう.

教員紹介

TEACHERS

畝田道雄 教授・博士(工学)

略歴

専門分野

専門:精密工学、精密加工、精密計測、システム工学

学生へのメッセージ

「超精密加工」「AI」「匠の技の科学」で「ICAC5(IoT・Cloud・AI・Car・5G)」「省エネ・低炭素社会づくり」「医療」「技術伝承」へ挑戦し貢献すること、私は精密工学研究室でPositive Thinkingを大切にしながら学生と夢や目標を共有し、一緒に取り組む毎日を楽しんでいます。基礎から応用まで幅広く学修し、色々な物事の原理・原則について考えつつ、最先端の研究に取り組める環境が工学部 機械工学科にはあります。是非、一緒に新しい「もの・コトづくり」を創造する機械工学を目指して、色々と楽しく取り組んでみませんか。変化の激しい時代にあっても「変わらない確固たる能力」を身に付けた自ら考え行動する技術者として成長されることを期待しています。精密工学研究室の概要はホームページ(http://www2.kanazawa-it.ac.jp/ishiune/)にアップされていますので、是非ご覧ください。産学連携でいろいろなことに挑戦しています。

担当科目

機械工学専門実験・演習B 進路セミナーⅠ プロジェクトデザインⅢ(畝田道雄研究室) 機械力学Ⅱ 制御工学 マイクロ・ナノ加工 進路セミナーⅡ 生産システム工学研究(畝田道雄) 超精密研磨プロセス特論 統合システムデザイン特論

研究業績

RESEARCH RESULTS

論文

- VRシステムを用いた日本刀鑑賞における感性評価の研究

- <i>Kansei </i>Evaluation in Appreciation of Japanese Swords Using VR System

- Proposal of Magnetic-Force-Assisted Polishing Method

- Analysis of the material removal mechanism in chemical mechanical polishing with in-situ macroscale nonwoven pad contact interface observation using an evanescent field

- Real-Time Prediction of Removal Rate and Friction Coefficient During Chemical Mechanical Polishing Using Motor Load Currents with a Polisher

- ダイヤモンドシートを用いたガラス基板の固定砥粒研磨の研究-研磨特性に及ぼす基板初期面性状とクーラントの影響-

- 新作日本刀の形状の特徴分析とそれに基づく最適設計法に関する研究

- Polishing Characteristics and Mechanism of Polishing Glass Substrate Using Suede Pad with Fine Micrometer-Sized Pores

詳しい研究業績はこちら